Tillämpning av differentialtrycksgivare

Tillämpning avDifferenstrycksgivare

Grundläggande situation

Den elektrolytiska repolarisationscellen är den första jonmembranelektrolysanordningen med tvångscirkulation som tas i drift i en fabrik, med en designad årlig produktion på 2x10⁴t kaustiksoda. Huvudutrustningen är två MBC-jonmembranelektrolysatorer, arbetsmediet är: saltlösning, magnetism, klor, väte. Enheten togs i bruk i januari 2008.

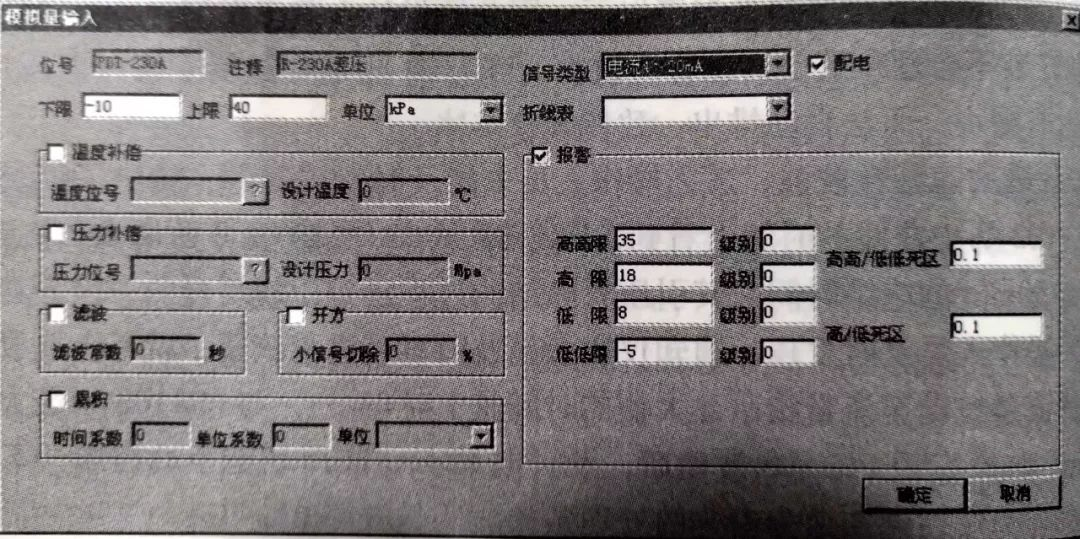

Processenheten där olyckan är belägen är den elektrolytiska repolarisationstanken A. Antalet flytande fasdifferenstrycksgivarei tank A i elektrolytisk repolariseringstanken finns PDI-SA-230A. Differentialtrycksgivaren används huvudsakligen för att mäta vätskefastryckskillnaden mellan katodkammaren och anodkammaren i elektrolytcellen, för att säkerställa att vätskefastryckskillnaden kontrolleras inom intervallet 10-15kPa, för att undvika vibration av jonmembranet orsakat av den stora tryckskillnaden, vilket kommer att påverka jonmembranets livslängd.

Figur 1 Inställningsskärm för sändarräckvidd

Olycksprocess och hanteringsprocess

(1) Drift före olyckan

Innan olyckan gick enheten smidigt och normalt, utan larminformation om onormala förhållanden.

(2) En detaljerad beskrivning av olycksfenomenet

Från 10:150 till 12:21 den 10 januari 2008 ökade plötsligt mätdata för vätskefasdifferenstrycktransmittern i tank A i den elektrolytiska repolarisationstanken från 12kPa till mer än 35kPa, vilket överskred larmvärdet för hög och hög gräns. (35kPa), DCS-förregling, En kortplats utlöstes, hela utrustningen stängdes av.

(3) Omfattning av inflytande

Oavsiktlig avstängning av elektrolysatorn kan lätt orsaka skada på jonmembranet och påverka stabiliteten i uppströms- och nedströmsprocesserna. Den direkta ekonomiska förlusten är cirka 30 000 yuan och den indirekta ekonomiska förlusten är cirka 50 000 yuan.

(4) Instrument- och systembearbetningsprocess

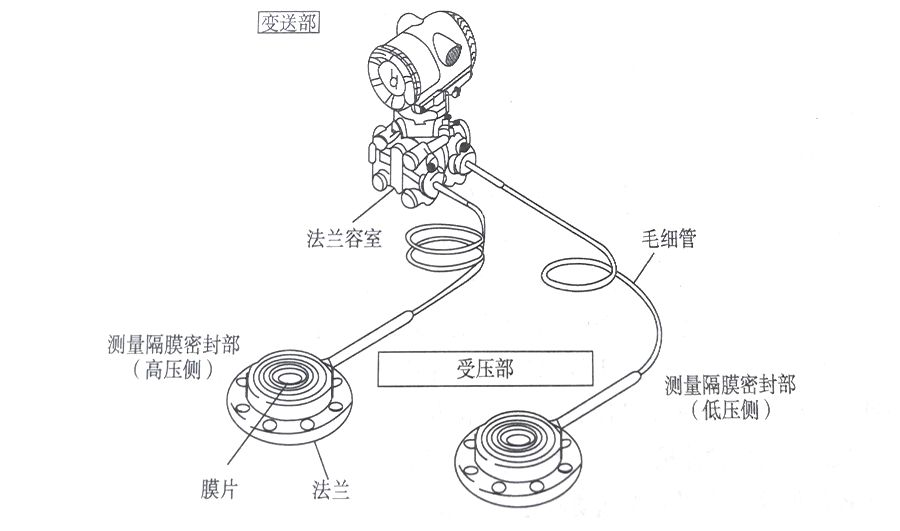

Efter olyckan gick instrumentpersonalen till platsen för inspektion, tog isär och inspekterade differentialtrycksgivaren och fann att ett litet hål hade bränts i PTFE-korrosionsisoleringsmembranet och avkänningsmembranet på lågtryckssidan, och silikonoljan i kapillären på lågtryckssidan hade läckt ut. Kan inte överföra tryck.

Instrumentpersonalen tog bort det felaktiga instrumentet, bytte ut enMicrocyber differentialtrycksgivare, och sätt den i drift efter att ha klarat kalibreringen.

(5) Olyckans art

Olycka med instrumentutrustning.

Analys av olycksorsak

(1) Direkt orsaksanalys

Styrkan och isoleringen av mätmembranet är otillräcklig, och det skadas efter att ha bränts av hög ström, vilket resulterar i läckage av silikonolja och förvrängning av mätningen.

(2) Analys av indirekta orsaker

Den elektrolytiska repolarisationscellen är en elektrolytisk cell med hög ström. Strömmen är så hög som 9kA vid full belastning. När instrumentets metallmätmembran är i direkt kontakt med mediet kommer en elektrokemisk reaktion att inträffa, och metallmätmembranet kommer att korroderas och brytas ner på mycket kort tid. , vilket orsakar inre silikonoljeläckage.

Försiktighetsåtgärder

(1) Erfarenhet och lektioner

Denna olycka beror främst på det faktum att instrumentkonstruktionen och installationen endast beaktade korrosionsskadorna på sändarmembranet av den elektrokemiska reaktionen, men inte beaktade skadorna på instrumentet som orsakats av den höga strömmen i elektrolyscellen, och installerade en relativt tunn vanlig inhemsk PTFE-isolering Anti-korrosionsfilm.

(2) Tekniska åtgärder. Stärk den tidiga hanteringen av instrumentutrustning, och instrumenttekniker deltar i valet av instrumentutrustning. Och gör analysposter enligt användningen av instrumentet, och hitta problem och förbättra dem i tid.

(3) Förvaltningsåtgärder. Instrumenttekniker och operatörer bör genomföra inspektioner i tid för att hitta problem i tid. Kontrollera regelbundet mätinstrumentet för vätskefasdifferenstryck, särskilt integriteten hos det korrosionsskyddande membranet. Om onormala tillstånd upptäcks, byt ut dem i tid för att undvika olyckor orsakade av samma orsaker.

(4) Organisatoriska åtgärder. Etablera och förbättra instrumenthanteringsorganisationen, håll regelbundet särskilda möten för instrumenttekniker för att lösa olika problem inom instrumentutrustningshantering. På mötet finns goda erfarenheter som kan lyftas fram till varandra och lära av varandras styrkor.